GB/T 2828.1-2012标准介绍

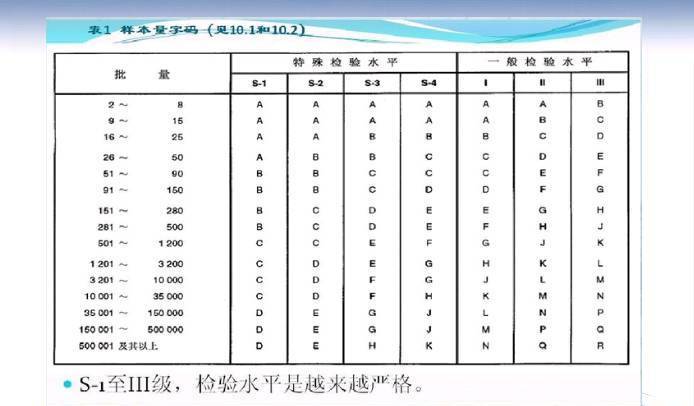

1、有S-1~S4以及ⅠⅡⅢ级共7个不同的检验水平;

2、在没有特殊规定时,一般使用检验水平Ⅱ;

3、当要求提高抽样方案的鉴别力时,可使用一般检验水平Ⅲ,但要付出增大样本量的代价,其样本量是Ⅱ的1.585倍;

4、当需要降低检验成本,而对抽样方案的鉴别力要求不高时,可使用一般检验水平Ⅰ,其样本量仅是Ⅱ的40%~60%。

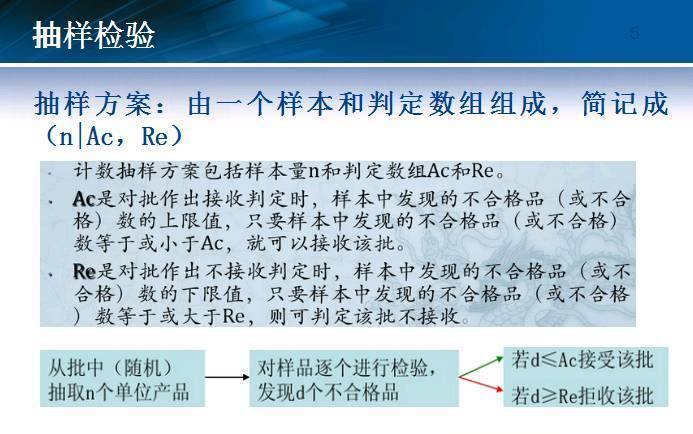

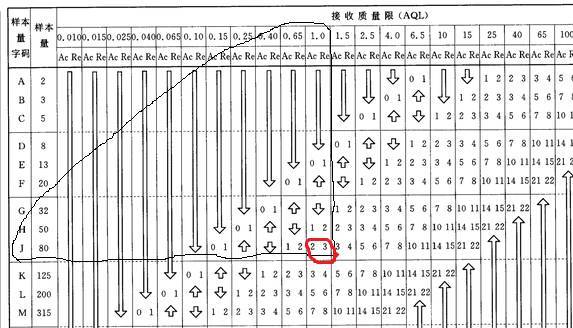

【例】抽样方案为(125|3,4)

意思是一批中一次性随机抽取125个产品,如果此批中不良品小于或者等于3个,就接受此批,如果等于或者大于4个,那么就整批退回。

举个完整的例子,看完以后你就成半个QC专家了!

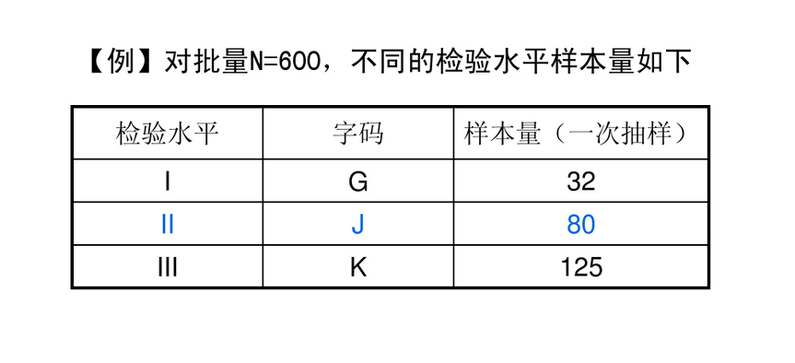

某批次有600个产品,需要按照第二检验水平,AQL=1.0的检验标准进行抽检。

上表的意思是:

如果按照第一检验标准,需要抽样32只,标准代码是G。

如果按照第二检验标准,需要抽取80只,标准代码是80。

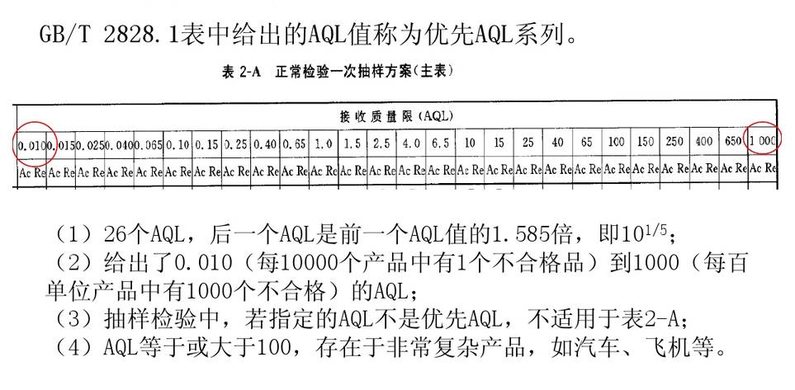

以此类推。在样本量字码中是这样找出的: 如果要按照AQL=0.1的检验水平的话:AQL1.0=(80|2,3)

如果要按照AQL=0.1的检验水平的话:AQL1.0=(80|2,3)

也就是说按照第二检测水平,要在这600只产品产品中抽取80只,若这80只产品中有2只或者以下的产品不良,可视为批次通过,如果有3只或者以上的不良,整批退回。

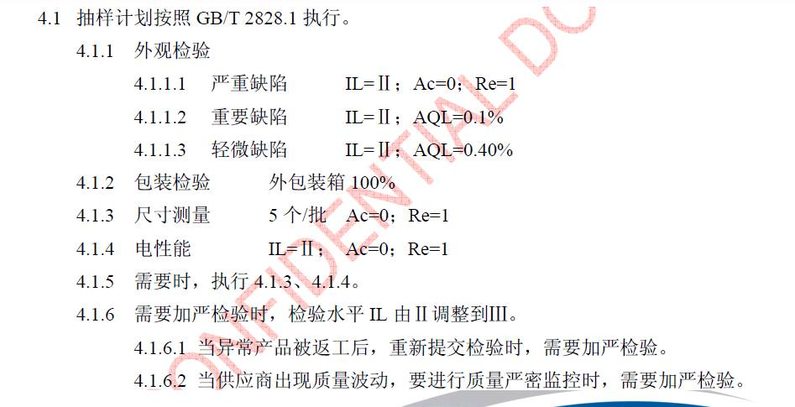

以下是某半导体品牌产成品检验标准

缺陷判定:

1、产成品检验缺陷分为六大类,分别为塑封体缺陷、引脚不良、电镀不良、打印不良、包装不良、料管不良、卷带不良;

2、根据缺陷的影响程度,区分为严重缺陷、重要缺陷、轻微缺陷;

3、缺陷的判定标准尽量量化。

日常数据维护:

1、KPI指标进行考核、评估;

2、根据检验记录,形成周报、月报、季报;

3、及时发现异常,及时分析原因制定解决对策。

好了,产品成品端的出入库检验就简单的给大家讲到这里,几天也学习了如何用GB/T 2828.1标准进行计数抽样检验。